Новостная лента

- Инициатива | 30.06 03:21 (0)

- ФФ-сюр | 23.05 05:36 (0)

- Манифест-кубослон | 27.04 12:32 (0)

- Конференция и презентация | 09.04 01:13 (0)

- Открывая «Кулибинарию» | 13.03 05:05 (0)

- Загребай! | 20.02 11:39 (0)

- Трёх лимериков манифест | 01.01 22:55 (0)

- Про пищи вулкан | 01.01 15:38 (0)

- Гравировка с разбегу | 10.11 21:52 (0)

- В небе шаровые краны! | 28.10 03:07 (0)

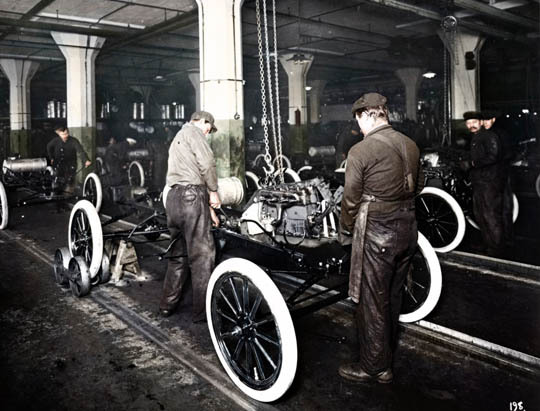

Ford отмечает 100-летие движущегося сборочного конвейера и продолжает модернизацию производства | 01.11.2013 г. в 04:19

- В октябре 2013 года Ford Motor Company отмечает 100-летие с момента, когда основатель компании Генри Форд представил первый движущийся сборочный конвейер

- К 2017 году компания Ford расширит свою глобальную производственную сеть, и каждое из её предприятий в разных странах мира будет выпускать в среднем по четыре различных модели автомобилей

- Крупнейшая за полвека программа наращивания производства предусматривает ввод в эксплуатацию восьми новых сборочных автозаводов и шести предприятий по производству силовых установок с целью поддержки развития отрасли и сохранения около 130 000 рабочих мест по всему миру

- Внедряя на своих предприятиях новые передовые промышленные технологии, такие, как 3D-печать, усовершенствованная разработка прототипов, роботизация и виртуальное моделирование, компания Ford является одним из лидеров передового производства нового поколения

|

В октябре 2013 года исполняется 100 лет с момента пуска первого движущегося сборочного конвейера, изобретённого Ford Motor Company под руководством Генри Форда. Развивая свой бизнес с опорой на инновации, компания Ford внедряет современные подходы к производству и передовые технологии, способные придать новый облик массовому автомобилестроению на предстоящие десятилетия.

Ford быстрыми темпами наращивает свои промышленные мощности и объёмы глобального производства с целью удовлетворения потребительского спроса. К 2017 году благодаря расширению производственной сети компании на каждом предприятии Ford в разных странах мира будет выпускаться в среднем по четыре различных модели автомобилей, что позволит лучше адаптироваться к меняющимся запросам покупателей. Ford также планирует к 2017 году перевести 90% своих предприятий на трёхсменный режим работы – с тем, чтобы увеличить производительность более чем на 30%.

«Сто лет тому назад мой прадед стремился создать надёжное и эффективное транспортное средство для широкого потребителя, – прокомментировал Билл Форд, исполнительный председатель правления Ford Motor Company. – Я горжусь тем, что ему удалось подарить свободу передвижения миллионам людей, сделав автомобили доступными по цене, и что его концепция деятельности в интересах людей по-прежнему вдохновляет нас во всех сегодняшних свершениях».

Кроме того, к 2017 году практически все автомобили Ford будут производиться на девяти основных платформах, что позволит повысить производственную эффективность, а также предложить потребителям новейшие технологии и топливную экономичность, которые так востребованы сегодня во всем мире.

Сегодня компания Ford выпускает автомобили на 15 платформах и предлагает модельный ряд, который является самым современным в отрасли.

«Сформулированные Генри Фордом основные принципы в отношении качества деталей, производственного процесса, разделения труда и эффективности работы все так же актуальны сегодня, – отметил Джон Флеминг, исполнительный вице-президент Ford Motor Company, отвечающий за производство на глобальном уровне. – Опираясь на эти традиции, мы усиленно работаем над стандартизацией производства и повышением его «гибкости», а также внедряем передовые технологии. Мы стремимся эффективным образом создавать автомобили максимально возможного качества и предлагать их нашим покупателям по наиболее приемлемым ценам вне зависимости от их места жительства».

Недавнее расширение глобальной производственной сети компании Ford способствовало сохранению 130 000 штатных и почасовых рабочих мест в разных странах мира.

В результате компания вплотную приблизилась к тому, чтобы в 2013 году достичь отметки в шесть миллионов произведенных автомобилей, что соответствует выпуску около 16 автомобилей каждую минуту по всему миру. К 2015 году список производственных предприятий Ford, введенных в эксплуатацию, будет выглядеть следующим образом:

- 2012: Завод Ford Sollers в Елабуге – Россия

- 2012: Сборочное предприятие #2 – г. Чунцин, Китай

- 2012: Завод по производству двигателей – г. Крайова, Румыния

- 2012: Предприятие Ford Thailand Motors – Тайланд

- 2013: Завод по производству двигателей – г. Чунцин, Китай

- 2013: Сборочное предприятие – г. Наньчан, Китай

- 2014: Завод Ford Sollers в Набережных Челнах – Россия

- 2014: Завод по производству двигателей – г. Камасари, Бразилия

- 2014: Сборочное предприятие #3 – г. Чунцин, Китай

- 2014: Завод по производству трансмиссий – г. Чунцин, Китай

- 2014: Сборочное предприятие – г. Сананд, Индия

- 2014: Завод по производству двигателей – г. Сананд, Индия

- 2015: Сборочное предприятие – г. Ханчжоу, Китай

- 2015: Завод Ford Sollers по производству двигателей – г. Елабуга, Россия

Компания Ford дала старт своему европейскому производству в Манчестере, Великобритания, в 1911 году. На сегодняшний день европейские производственные мощности насчитывают в общей сложности 22 предприятия, суммарный объём выпуска которых в прошлом году превысил 1,4 млн. автомобилей, включая модель Ford Fiesta, ставшую по итогам 2012 г. самым продаваемым компактным автомобилем в Европе.

Инновация, которая изменила мир

Сто лет тому назад Генри Форд и его коллеги внесли величайший вклад в мировое автомобилестроение. На предприятии в Хайленд-Парк была запущена первая движущаяся сборочная линия. Это позволило упростить сборку модели Ford T, конструкция которой насчитывала около трёх тысяч деталей. Процесс сборки был разделён на 84 отдельные операции, выполнявшиеся группами рабочих по мере того, как автомобильное шасси перемещалось вдоль линии с помощью троса.

Новое решение стало настоящей революцией в автомобилестроении, поскольку затраты рабочего времени на сборку одного автомобиля сократились с 12 часов до примерно 90 минут.

Сокращая затраты средств, времени и труда в ходе многолетнего совершенствования сборочного производства, Генри Форду удалось снизить цену на автомобиль Ford T для американских покупателей с 850 до менее чем 300 долларов США. Впервые в истории качественные автомобили стали доступны для широких слоёв населения. К 1927 году с заводских конвейеров каждые 24 секунды сходил один новый Ford T, а продажи компании превысили 15 млн. автомобилей по всему миру, что составило половину от суммарных отраслевых показателей.

«Внедрённая в компании Ford новая система производства получила быстрое распространение, причём не только среди автомобилестроителей, но и среди производителей фонографов, пылесосов, холодильников и других потребительских товаров, – прокомментировал Боб Кейси, бывший куратор транспортной секции музея Генри Форда, автор книги «Модель T: Столетняя история». – Конвейер стал характерным для Америки способом организации производства».

В 1914 году Генри Форд установил на своих предприятиях оплату труда в размере 5 долларов за рабочий день, что в те времена было значительным размером заработной платы. Это позволяло сотрудникам компании покупать те автомобили, которые они собирали. Данный шаг повысил уровень лояльности среди работников Ford, а также послужил импульсом к появлению нового среднего класса потребителей, не стеснённых географическими ограничениями. Эти люди свободно перемещались по дорогам страны и сами выбирали себе место жительства, стремясь к реализации «американской мечты».

Сегодня поклонники автомобилей марки Ford по всему миру отмечают столетие внедренного Генри Фордом движущегося сборочного конвейера. Более подробные данные, графические иллюстрации, фотографии и видеоматериалы о движущемся сборочном конвейере Ford размещены по адресу: media.ford.com.

Новые технологии формируют облик будущего

Сегодня компания Ford внедряет передовые производственные технологии, которые будут определять будущий облик отрасли. Например, инженеры Ford занимаются разработкой первой в своём роде «гибкой» запатентованной технологии быстрой формовки деталей из листового металла для маломасштабного производства. Данная технология, известная под названием Ford Freeform Fabrication Technology, или F3T, снизит затраты на производство и позволит сократить время создания форм для прототипов с двух-шести месяцев, необходимых для этого сегодня, до трех рабочих дней.

Кроме того, компания Ford расширяет свои возможности в области 3D-печати, позволяющей послойным образом создавать трёхмерные детали для последующего тестирования в конструкциях прототипов. Использование трехмерной печати позволяет Ford единовременно создавать множество версий одной детали и передавать их инженерам для испытаний в течение нескольких дней, а не месяцев.

В целях повышения эффективности производства и улучшения качества выпускаемых автомобилей компания Ford также инвестирует в технологии роботизации. К примеру, в новой системе обнаружения загрязнений задействован

видеоробот, помогающий в создании цифровой модели каждого собираемого транспортного средства на финальном этапе сборки – с тем, чтобы провести анализ неоднородностей окраски и покрытия в сравнении с «идеальной» моделью. В результате достигается значительное повышение качества покрытия на автомобилях Ford, а операторы сборочных линий получают больше времени для решения более сложных вопросов. В данном случае робототехника позволяет компании Ford рациональнее организовать работу по совершенствованию продукции для своих потребителей, а самим работникам – концентрироваться на более важных задачах, которые требуют креативного подхода.

Наконец, с помощью своей «виртуальной фабрики» компания Ford повышает качество и сокращает затраты на реальном производстве путём создания и анализа компьютерных моделей полного процесса сборки автомобилей. Это включает, например, моделирование действий рабочих сборочной линии при работе на конвейере. Это необходимо для обеспечения соответствия корпоративным эргономическим стандартам Ford. Со времени внедрения этой разработки в 2001 году количество проблем, связанных с эргономикой на сборочных линиях, сократилось почти на 20%.

«Такие технологии, как 3D-печать, роботизация и «виртуальное» производство сегодня находятся на этапе исследований, но они получат реальное применение в ближайшие и последующие годы, – прокомментировал Пол Маскаренас, главный технический директор и вице-президент департамента исследований и инноваций Ford. – Мы используем унаследованный от Генри Форда новаторский подход в качестве критерия при внедрении новых технологий в процесс производства».

Последнее из рубрики Авто

- От чего зависит стоимость полиса ОСАГО? | 18.09 13:31

- Обзор детского транспорта. Выбираем автомобиль | 15.09 12:47

- С любовью к себе и к автомобилю | 10.02 04:55

Комментарии читателей

Добавить комментарий